So gelingt der Einstieg in die Welt der digitalen Planung

Die Einführung von Simulation in Produktion oder Logistik ist für viele Unternehmen ein strategischer Schritt – hin zu mehr Transparenz, Sicherheit und Optimierungspotenzial. Doch gerade am Anfang stellen sich viele grundlegende Fragen. In diesem Beitrag beantworten wir 8 häufige Fragen, die uns Einsteiger:innen besonders oft stellen – kompakt, praxisnah und verständlich.

1. Wie lange dauert ein Simulationsprojekt?

Die Projektdauer hängt wesentlich vom Umfang, der Zielsetzung und der Datenlage ab. Grob lassen sich drei Projektklassen unterscheiden:

- Einfache Projekte: z. B. Layoutbewertung eines Teilbereichs, 2–4 Wochen

- Mittlere Projekte: z. B. Durchsatzoptimierung mit Variantenvergleich, 1–2 Monate

- Komplexe Projekte: z. B. gesamtheitliche Fabrikplanung oder Digital Twin, 2–6 Monate oder mehr

Tipp: Eine klar definierte Fragestellung beschleunigt den Projektablauf erheblich.

2. Brauche ich Vorkenntnisse in Simulation?

Nein – für die Zusammenarbeit mit SimPlan benötigen Sie keine speziellen Kenntnisse in Simulation oder Modellierung.

Sie bringen mit:

- Prozesswissen und Zielvorstellungen

- Daten, Zeichnungen oder ERP-Auszüge

- Fragen, die Sie klären möchten

Wir übernehmen:

- Modellaufbau

- Validierung und Analyse

- Ergebnisaufbereitung für Entscheidungen

Wer später selbst modellieren möchte, kann an unseren praxisnahen Schulungen teilnehmen, z. B. für Plant Simulation, AnyLogic oder Simio.

3. Welche Daten werden benötigt?

Für die Modellbildung und die spätere Auswertung benötigen wir in der Regel folgende Informationen:

- Layoutdaten (z. B. DWG, PDF oder Excel mit Prozessschritten)

- Prozesszeiten (Bearbeitungs-, Transport-, Pufferzeiten etc.)

- Mengen- und Durchsatzdaten (z. B. Auftragsvolumen, Stückzahlen)

- Ressourcendaten (z. B. Personal, Maschinen, Kapazitäten)

Eine Echtzeitanbindung ist in den meisten Fällen nicht erforderlich – wichtig ist jedoch, dass die Daten konsistent und nachvollziehbar sind.

4. Was kostet ein Simulationsprojekt?

Die Kosten variieren stark – je nach Komplexität, Zielsetzung und Datenlage. Als Orientierung:

- Kleinprojekte: ab ca. 5.000–15.000 €

- Mittelgroße Projekte: 15.000–40.000 €

- Großprojekte: ab 40.000 € aufwärts

Diese Spannen berücksichtigen bereits Beratung, Modellierung, Tests und Ergebnispräsentation.

Hinweis: Ein sauber vorbereitetes Projekt mit klaren Zielen und guter Datenlage ist meist auch kosteneffizienter.

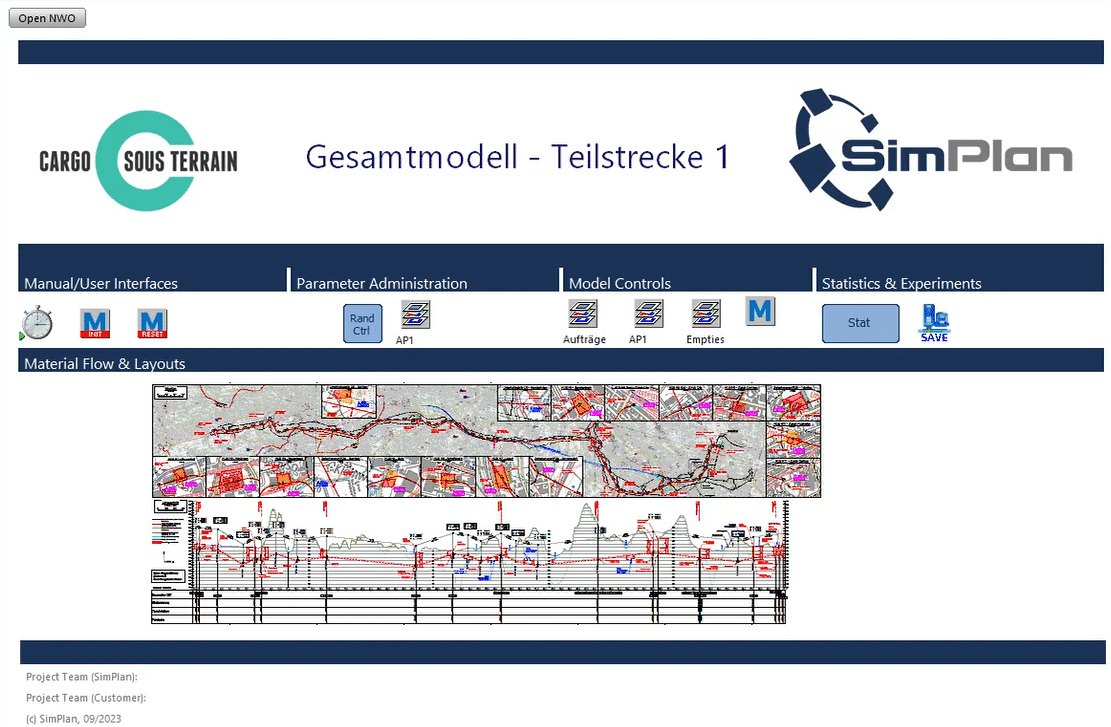

5. Welche Software wird verwendet?

Wir arbeiten herstellerneutral und wählen das Tool passend zu Ihren Anforderungen aus. Typische Simulationswerkzeuge sind:

- Plant Simulation – für Materialfluss und Produktion

- AnyLogic – für agentenbasierte, dynamische oder hybride Modelle

- Simio – für flexible, objektorientierte Modelle und Virtuelle Inbetriebnahme

- Emulate3D – ideal für virtuelle Inbetriebnahmen in der Automatisierung

- weitere Tools finden Sie hier im Softwareüberblick

Die Softwarewahl erfolgt individuell – abhängig von Ziel, Datenformaten, Modellanforderungen und ggf. vorhandener Infrastruktur.

6. Wie läuft so ein Simulationsprojekt typischerweise ab?

Ein Simulationsprojekt verläuft meist in folgenden Schritten:

- Zieldefinition: Was soll untersucht, verglichen oder abgesichert werden?

- Datensichtung: Welche Informationen liegen bereits vor? Was muss ergänzt werden?

- Modellaufbau: Erstellen des digitalen Abbilds (mit Software Ihrer Wahl)

- Validierung: Vergleich mit Ist-Daten oder Fachwissen

- Auswertung & Präsentation: Ergebnisse, Handlungsempfehlungen, ggf. Variantenvergleich

Wir arbeiten dabei iterativ, transparent und in enger Abstimmung mit Ihrem Projektteam.

7. Können wir das Modell später selbst weiterverwenden?

Ja – auf Wunsch erstellen wir das Modell so, dass es für Sie nachhaltig nutzbar ist. Dazu gehören:

- Modellübergabe mit Nutzungsrechten

- Dokumentation und Strukturierung

- Schulung der späteren Anwender

Viele Unternehmen verwenden das Modell anschließend für:

- die Schulung neuer Mitarbeitender

- wiederkehrende Analysen bei Auftragsveränderungen

- langfristige Planungsszenarien („Was wäre, wenn…“)

8. Wann lohnt sich Simulation überhaupt?

Simulation lohnt sich besonders, wenn:

- Prozesse komplex oder variantenreich sind

- Investitionen abgesichert werden sollen

- Engpässe vermutet, aber nicht belegt sind

- mehrere Lösungsmöglichkeiten im Raum stehen

- Änderungen risikofrei getestet werden sollen

Typische Einsatzbereiche:

- Produktionsplanung

- Layoutbewertung

- Materialflusssimulation

- VIBN (virtuelle Inbetriebnahme)

- Lager- und Transportlogistik

Zusammenfassung

Simulation ist ein leistungsstarkes Werkzeug, das komplexe Abläufe sichtbar macht und bei wichtigen Entscheidungen unterstützt – ohne Risiken im laufenden Betrieb. Für Einsteiger gilt: Keine Scheu – mit der richtigen Begleitung wird der Einstieg klar, nachvollziehbar und wirtschaftlich sinnvoll.