Planung und Optimierung in der Produktion

Die Komplexität in der Produktion und die Dynamik nimmt durch eine enge Verzahnung der Prozesse von der Produktion bis zu den Kunden immer mehr zu. Dies führt zu immer neuen und wiederkehrenden Aufgaben in der Planung und Optimierung von Produktionsmitteln und Prozessen. Hierbei stoßen statische Betrachtungen und Berechnungen mit Durchschnittswerten an ihre Grenzen.

Mit Hilfe einer dynamischen Simulation, welche die Komplexität und Dynamik realitätsnah abbildet, lassen sich diese Grenzen aufheben. Die Simulation ermöglicht dabei schon im Vorfeld eine sonst nicht mögliche Transparenz Ihrer Produktionsprozesse, da in einem Simulationsmodell die Ursache-Wirkungsbeziehungen deutlich aufgezeigt werden.

So lassen sich sehr schnell und effizient Engpässe analysieren und Optimierungsmaßnahmen ableiten, welche anschließend völlig risikolos in einem Simulationsmodell untersucht werden können. Dies sichert Ihre Investitionen in Maschinen und Produktionsmittel ab und unterscheidet sich von der auf lokale Optimierung ausgelegten klassischen Investitionsrechnung.

Darüber hinaus lassen sich die Simulationsmodelle mit bestehenden Produktionsinformationssystemen so verknüpfen, dass ein Digitaler Zwilling der bestehenden Produktion entsteht. Der Digitale Zwilling ermöglicht es, operative Entscheidungen gefahrlos am digitalen Modell zu prüfen, bevor sie an das Realsystem übergeben werden. Der Digitale Zwilling ist damit ein ideales Entscheidungsunterstützungswerkzeug.

Dynamik und Komplexität

Der Einsatz der Simulation im Bereich der Produktion umfasst die Abbildung einzelner Linien von der Auslegung von Produktionsressourcen und Puffergrößen bis hin zur Abbildung ganzer Produktionshallen. Dies schließt auch die Intralogistiksysteme für die Abstimmung von Logistikflächen und die Optimierung von Transportmitteln ein.

Dabei wird in der Simulation die Dynamik ebenso wie die Komplexität betrachtet, die sich aus der Analyse eines gesamten Produktionsprozesses ergibt. Dynamik wird zum Beispiel verursacht durch Maschinenstörungen, Taktzeitschwankungen durch manuelle Prozesse oder Zugriffe auf eine Engpassressource.

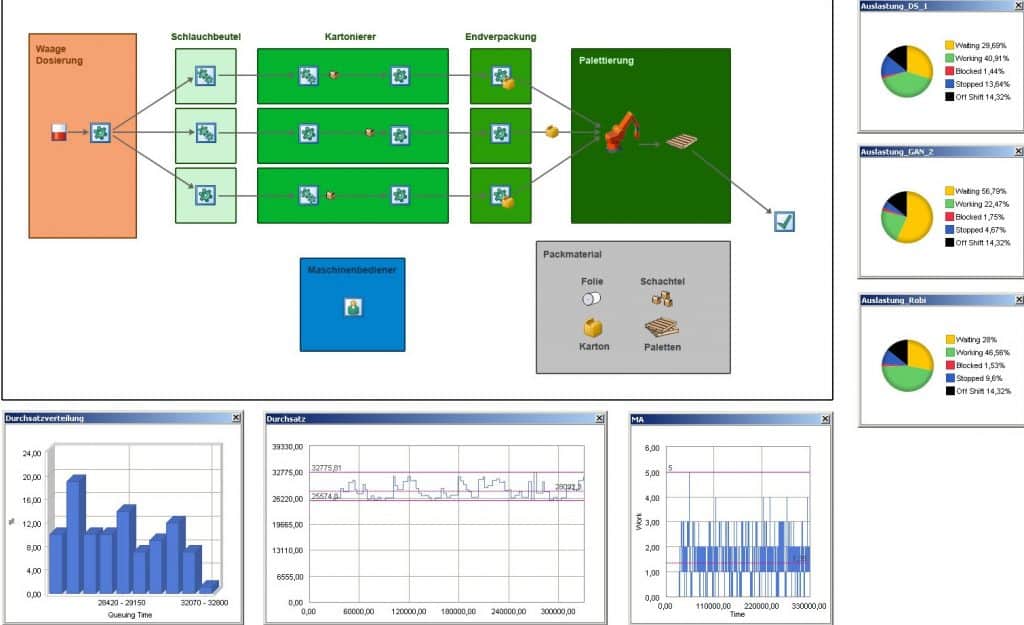

Modell einer verketteten Produktionsanlage

Ergebnisse der Simulation

- Visualisierung der Prozesse

- Kapazitätsanalyse zur Ermittlung von Engpässen

- Gesamtdurchsatz einer Anlage (inkl. Störungen, Nacharbeit, Ausschuss usw.)

- Reale Gesamtverfügbarkeit der Anlagen

- Bestände in Puffern und Lagern

- Auslastung über die Zeit (Maschinen, Puffer, Fördertechnik, Mitarbeiter)

- Personalbedarf bei Mehrmaschinenbedienung

- Kostenanalyse

Ziele und Nutzen

- Verbesserung und Verkürzung der Planung von Anlagen

- Erhöhung der Prozessqualität, da Engpässe bereits in der Planung erkannt und durch geeignete Maßnahmen behoben werden können

- Optimierung der Anlagenkomponenten unter realitätsnahen Bedingungen

- Optimierung der Pufferauslegung, um Anlagen zu entkoppeln sowie den Durchsatz und die Gesamtverfügbarkeit zu erhöhen

- Risikolose Untersuchung von Verbesserungsmaßnahmen

- Prozessmodell für den Digitalen Zwilling