Wie Simulation zu stabileren Abläufen führt

Produktionsplanung zielt meist auf Effizienz. Doch in einer volatilen Industrieumgebung reicht das nicht mehr aus. Plötzliche Materialengpässe, Schichtausfälle oder geänderte Kundenbedarfe bringen viele Produktionssysteme schnell an ihre Grenzen.

Resiliente Produktionsplanung bedeutet: auf solche Ereignisse vorbereitet zu sein, ohne dafür dauerhaft Überkapazitäten vorzuhalten. Ein Schlüssel dafür ist die digitale Simulation.

Was fehlt ohne Simulation?

Viele Planungsverantwortliche nutzen Excel, ERP-Auswertungen oder Erfahrungswerte. Diese Werkzeuge eignen sich gut für das „Soll“, aber nicht für das „Was wäre wenn“.

- Was passiert, wenn Material eine Stunde zu spät kommt?

- Wie wirkt sich ein zusätzlicher Auftrag auf den Durchsatz aus?

- Wo liegt der kritische Punkt, an dem der Plan kippt?

Ohne Simulation sind Antworten auf diese Fragen oft nur Schätzungen. Die Folge: operative Hektik, Anpassung „on the fly“ und suboptimale Entscheidungen.

Sieben Wege, wie Simulation Ihre Produktionsplanung robuster macht

Engpässe frühzeitig erkennen

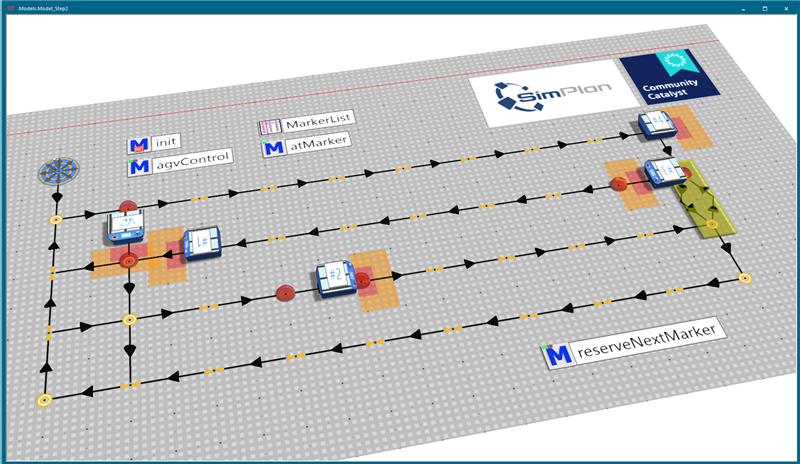

Simulation zeigt, an welchen Stellen Prozesse instabil werden können, zum Beispiel durch ungleichmäßige Taktzeiten, begrenzte Puffer oder Maschinenüberlastung. Solche Engpässe fallen in der klassischen Planung oft erst im laufenden Betrieb auf. Durch Simulation werden sie im Vorfeld sichtbar und können gezielt entschärft werden.

Szenarien realistisch vergleichen

Ob verändertes Schichtmodell, zusätzliche Aufträge oder alternative Reihenfolgen: Mit Simulation lassen sich Varianten systematisch durchspielen inklusive Wechselwirkungen und realer Prozesszeiten. Das schafft belastbare Entscheidungsgrundlagen und verhindert, dass Planänderungen auf Annahmen basieren.

Puffermengen richtig planen

Zu wenig Puffer gefährdet die Prozessstabilität, zu viel bindet unnötig Fläche, Kapital und Personal. Simulation hilft, Puffer dort zu platzieren, wo sie wirklich Wirkung zeigen und dies auf Basis von Durchsatz, Störanfälligkeit und Auslastung. Das führt zu wirtschaftlicheren und gleichzeitig robusteren Planungen.

Lieferverzögerungen einkalkulieren

Materialverzug ist eine der häufigsten Ursachen für Planabweichungen. Digitale Modelle zeigen, welche Abläufe empfindlich auf solche Verzögerungen reagieren und wo alternative Versorgungsstrategien oder Umschichtungen für Entlastung sorgen. So lassen sich Risiken frühzeitig abfangen.

Produktanläufe sicher gestalten

Neue Produkte bringen oft veränderte Abläufe, Stücklisten oder Rüstfolgen mit sich. Simulation macht sichtbar, welche Auswirkungen diese Veränderungen auf bestehende Prozesse, Ressourcen und Zeitfenster haben. So lässt sich der Anlauf strukturieren, ohne bestehende Abläufe unnötig zu belasten.

Wartung intelligent einplanen

Instandhaltung gehört zum Alltag, aber unpassend getaktet kann sie schnell zum Engpass werden. Mit Simulation lässt sich früh erkennen, wann Wartung den geringsten Einfluss hat und welche Zeitfenster sich dafür im Gesamtablauf eignen. Das verhindert Überraschungen und verbessert die Planbarkeit.

Personaleinsatz als Faktor berücksichtigen

Nicht nur Technik, auch personelle Ressourcen beeinflussen die Prozessstabilität. Simulation hilft zu analysieren, wie sich Qualifikationen, Schichtverfügbarkeit oder Personalengpässe auswirken und welche Maßnahmen die nötige Flexibilität bringen. Das stärkt die Resilienz im Tagesgeschäft.

Mit Simulation robuster planen

Simulation ist mehr als ein Analysewerkzeug, sie ist ein strategischer Hebel für resiliente Produktionsplanung. Wer komplexe Abläufe frühzeitig virtuell testet, trifft bessere Entscheidungen und bleibt auch in kritischen Situationen handlungsfähig.

Gerade in Zeiten unsicherer Märkte und steigender Komplexität ist das ein klarer Wettbewerbsvorteil.

Kontaktieren Sie uns

Möchten Sie mehr darüber erfahren, wie Simulation in Ihrer Produktion eingesetzt werden kann? Unser Team steht Ihnen gerne für ein unverbindliches Gespräch oder ein Webmeeting zur Verfügung.