Kennametal Extrude Hone optimiert die Konstruktion einer Spreizkathode mit Finite Element Analyse

Nicht immer müssen Simulationsprojekte große und zeitintensive Studien sein. Manchmal können dem Kunden auch Lösungen angeboten werden, die sich innerhalb weniger Stunden erarbeiten lassen. So untersuchte die induSim GmbH – ein Unternehmen der SimPlan Gruppe – für eine Tochter der Kennametal Gruppe in kurzer Zeit die auftretenden Belastungen beim Entgraten und konnte zu einer Verbesserung der Materialverarbeitung beitragen.

Kennametal ist ein weltweit führendes Unternehmen in der Metallbearbeitung und Entwicklung von Verschleißkomponenten. Der Unternehmensbereich Kennametal Extrude Hone mit Sitz in Erkheim bei Memmingen entwickelt unter anderem Lösungen für das Entgraten und Polieren von Oberflächen für verschiedenste Materialien.

In einer elektrolytischen Entgratvorrichtung kommt eine spezielle Spreizkathode zum Einsatz. Sie wird in schnell laufenden Werkzeugen eingesetzt und spreizt sich zunehmend bei steigender Drehzahl.

Damit die Kathode immer zuverlässig bei der richtigen Drehzahl Kontakt bekommt, darf das Material nie überlastetwerden – die Kathode muss dauerfest ausgelegt werden.

induSim – spezialisiert auf mechanische Berechnungen und virtuelle Produktentwicklung – wurde beauftragt, die auftretenden Belastungen zu untersuchen und gegebenenfalls Verbesserungsvorschläge zu unterbreiten. Kennametal setzte dafür das CAD-System Solidworks ein. Die Berechnungen wurden als nicht-lineare Studien mit dem Berechnungswerkzeug in Solidworks Simulation durchgeführt.

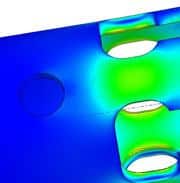

Die ersten Ergebnisse zeigten eine Überlastung des Materials in den abgerundeten Ecken zwischen den Spreizfüssen. Um die Spannungen gleichmäßiger auf das Material zu übertragen, wurde dem Kunden vorgeschlagen, die Rundungen zu vergrößern und das Durchgangsloch für die Verdrehsicherung versetzt.

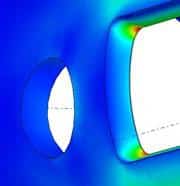

Der Spannungsverlauf ist deutlich günstiger bei nahezu gleichen physikalischen Eigenschaften der Spreizkathode.

Allerdings muss dabei sicher gestellt werden, dass sich die notwendige Spreizkraft nicht wesentlich ändert. Dazu wurden die entsprechenden Vergleichsrechnungen durchgeführt, die sich in der Praxis später bestätigten.

Abb. 1: vernetzte Spreizkathode mit der ursprünglichen Geometrie

Abb. 2: Spannungen in der belasteten ursprünglichen Geometrieform

Abb. 3: Spannungen in der modifizierten Geometrieform