Gentechnikfreie Produktion erfordert komplexe Disposition

SimPlan Österreich bildete für die Garant Tierfutternahrung GmbH – österreichischer Marktführer in der Mischfutterindustrie – das Mischfutterwerk Graz ab, um mit Hilfe der Simulation die Materialflüsse an die Anforderungen der gentechnikfreien Produktion anzupassen.

GVO (Gentechnisch Veränderte Organismen) und deren Folgeprodukte dürfen in GVO-frei Programmen, genau wie bei Bioprodukten, nicht verwendet werden. Infolge der weltweiten Verbreitung und Anwendung von GVOs in der konventionellen Landwirtschaft und Lebensmittelherstellung besteht aber zunehmend die Gefahr unerwünschter Verunreinigungen von als GVO-frei deklarierten Produkten mit GVO-Erzeugnissen. Um Verunreinigungen und Verschleppungen zu vermeiden, müssen die Materialströme von GVOs und gentechnikfreien Produkten (OGT – Ohne Gentechnik) strikt voneinander getrennt werden. Dieser Umstand verursacht in Mischfutterwerken bei der Produktion von Tierfutter zahlreiche dispositive Einschränkungen bei der Produktionsplanung und -steuerung.

Simulation zeigt Einfluss und Auswirkung von Restriktionen

Mit Hilfe der Computersimulation wurde nun bei der Firma Garant das gesamte Mischfutterwerk Graz mit einer Jahresproduktionsleistung von fast 60.000 Tonnen in einem Modell abgebildet, um die Einflüsse und Auswirkungen dieser Einschränkungen besser beurteilen zu können. Vor allem die Ermittlung der Grenzkapazität sowie die Beurteilung einer konkreten Investitionsmaßnahme im Bereich der Fertigfutterzellen standen im Mittelpunkt der Expertise, die von SimPlan Österreich durchgeführt wurde.

Der Materialfluss

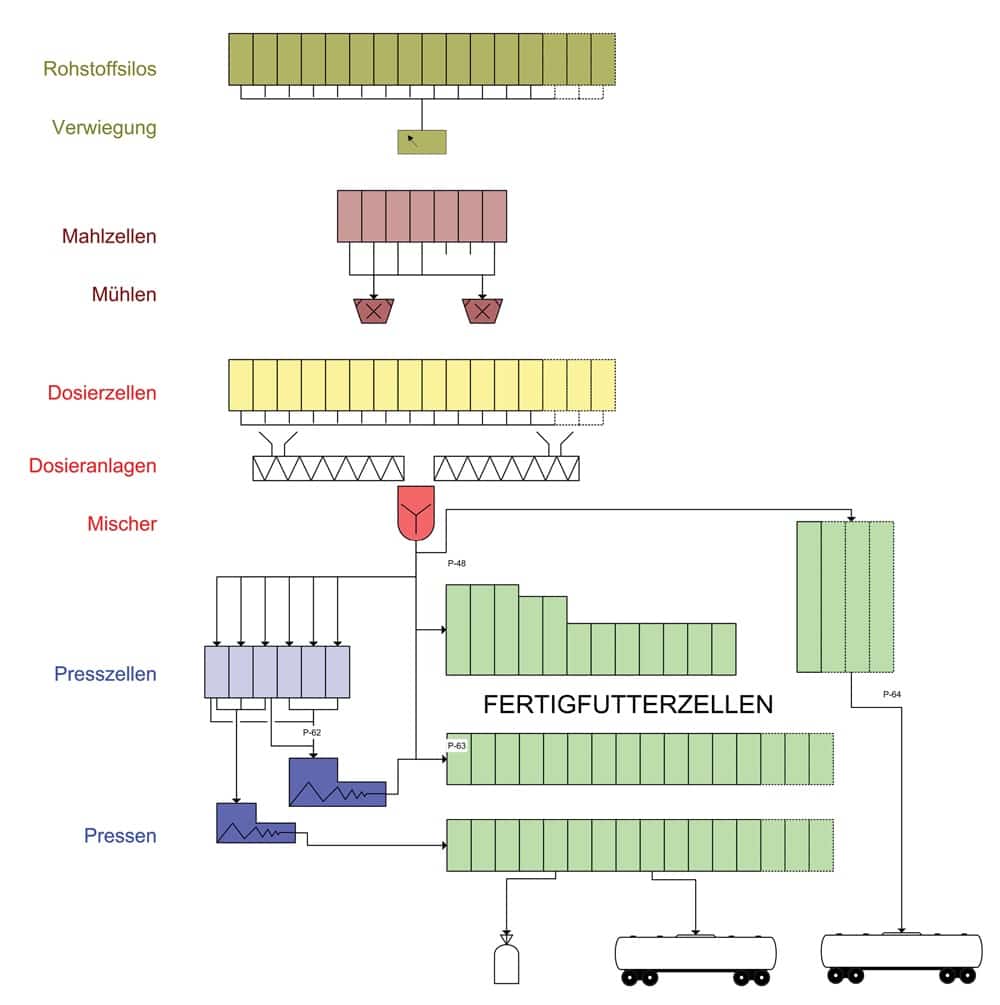

Das in Rohstoffzellen gebunkerte Material wird über die zentrale Verwiegung in die Mahlzellen gefördert und dort für die Mühlen bereitgestellt.

Das gemahlene Gut kommt in die Dosierzellen, aus denen die Mengen entsprechend der Rezeptur entnommen und anschließend gemischt werden. Mehlige Produkte kommen nach dem Mischen direkt in die Fertigfutterzellen, die restlichen Produkte (gepresst, expandiert, …) werden in Presszellen den beiden Pressen bereitgestellt.

Einschränkend ist bei der Reihenfolgeplanung zu berücksichtigen, dass

- nicht jede Presse mit jeder Fertigzelle verbunden ist,

- nicht jede Presszelle mit jeder Presse verbunden ist,

- der Mischer nicht mit jeder Fertigzelle verbunden ist,

- nicht jede Presse jedes Pressgut erzeugen kann und

- bei einem Produktwechsel sowohl bei den Presszellen als auch bei den Fertigfutterzellen

sowie am Transportweg keine Verschleppung von OGT-Material passieren darf.

Um all diese Restriktionen einzuhalten, ist der Produktionsleiter immer wieder dazu gezwungen, sogenannte Spülchargen zu fahren. Dadurch können Verschleppungen vermieden werden. Allerdings wird dies durch teure Rüstzeiten erkauft.

Heuristiken ermitteln optimale Auftragsreihenfolge

Neben der Abbildung der gesamten Materialströme, Kapazitäten der Silos, Abfüll- und Förderanlagen stellte die Modellierung der Steuerungsstrategien eine große Herausforderung dar. Auch die Produktvielfalt und die stark schwankenden Bestellmengen erfordern in der Realität verschiedenste Einlaststrategien, die im Modell entsprechend umgesetzt werden mussten. Die eingelasteten Aufträge werden unter Beachtung der Verschleppungsmatrix gereiht. Bei der Reihenfolgebildung muss in einer vorausschauenden Planung die Verfügbarkeit von Presszellen, Pressen und Fertigfutterzellen berücksichtigt werden.

Das erstellte Modell kann nun zur Optimierung der Reihenfolge verwendet werden. Dabei setzt man auf den Einsatz von Heuristiken, wie z.B. genetische Algorithmen. Mit Hilfe der Simulation wird der Einsatz von unterschiedlichen Heuristiken vorerst untersucht und hinsichtlich der Wirksamkeit beurteilt. Falls sich die Ergebnisse so wie erwartet einstellen, wird die gefundene Heuristik in einem unterstützenden Planungswerkzeug implementiert.