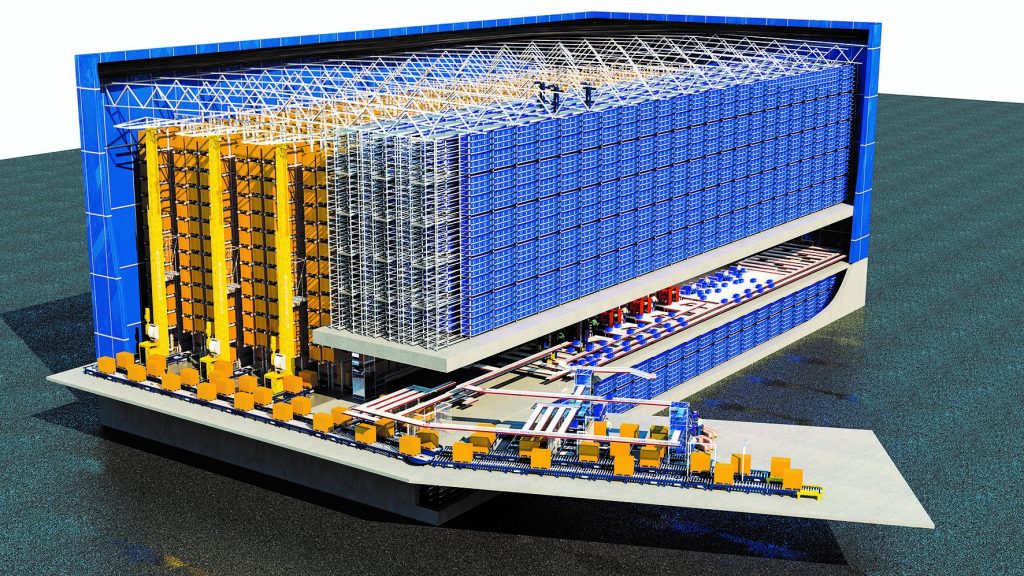

Simulation eines Distributionszentrums für Klingspor AG

Ein Sortiment mit über 50.000 Artikeln, von Schnelldrehern mit hohen Stückzahlen bis zu kundenspezifischen Einzelartikeln für industrielle Schleifanwendungen, ist die Basis für den Geschäftserfolg bei der KLINGSPOR AG. Besonderen Wert legt das Unternehmen dabei auf die Sicherheit der Produkte, die international unter einheitlichen Qualitätsstandards gefertigt werden. Von zentraler Bedeutung sind reibungslose Abläufe, um Verfügbarkeit und kurze Lieferzeiten zu garantieren.

Zu diesem Zweck hat die Klingspor AG im Jahr 2014 SSI Schäfer mit Planung und Bau eines neuen Distributionszentrums an ihrem Hauptsitz im hessischen Haiger beauftragt. Im Rahmen der Planungsabsicherung wurde für dieses Projekt eine Simulation durch die SimPlan AG durchgeführt.

Abb: SSI SCHÄFER

Das Distributionszentrum umfasst ein Hochregallager für Paletten mit ca. 13.000 sowie ein Shuttlelager für Behälter mit ca. 36.000 Stellplätzen von SSI Schäfer. Das Verbindungsstück der beiden Lagereinheiten bildet eine zwischengeschaltete Kommissionier- und Verpackungszone. Die Anlage wird über Fördertechnik inklusive SPS-Steuerung mit Kommissionierarbeitsplätzen sowie dem Warenein- und -ausgang verbunden. Auf der anderen Seite des Gebäudes bedienen Navette-Fahrzeuge und Navette-Heber das Shuttle-Lager. Ebenfalls über Fördertechnik ist dieses mit Multi-Orderplätzen und Packplätzen verbunden. Die Lagerverwaltung ist mit SAP EMW (Extended Warehouse Management) vorgesehen und wird ebenfalls von SSI Schäfer realisiert.

Die Simulation war in diesem Projekt eine klassische Planungsabsicherung: In dieser sollte das Konzept seine Leistungsfähigkeit für zukünftige Szenarien unter Beweis stellen und im Rahmen dessen sollten gleichzeitig Prozesse und Parameter analysiert und optimiert werden.

Um diesem Anspruch gerecht werden zu können, beinhaltet das Simulationsmodell nicht nur eine durchgängig detaillierte Abbildung der Lager- und Fördertechnik, sondern insbesondere auch eine dynamische, regelbasierte Disposition mit zahlreichen Sonderprozessen, Bestands- und Platzverwaltungen für beide Lagerbereiche, Steueralgorithmen für die Navette-Shuttles, Sequenzierungen sowie Abbildungen der Abläufe an den Arbeitsplätzen, Nachschubprozesse und Leerbehälterkreisläufe.

In den drei Monaten der Projektdurchführung durch SimPlan haben sich als größte Herausforderungen insbesondere folgende Punkte herausgestellt:

- Das Regelwerk für die dynamische Disposition („Was wird unter welchen Umständen wann und wo kommissioniert?“) aufgrund der hohen Flexibilität der Anlage: Materialnummern können in beiden Lagerbereichen vorgehalten werden und auch in verschiedenen Bereichen kommissioniert werden.

- Die Steuerung der verschiedenen Materialströme im Behälterbereich unter Berücksichtigung von Restriktionen wie Shuttle-Steuerungen und Sequenzierungen.

- In Workshops mit allen Projektpartnern konnten durch Evaluierung der ausführlichen, integrierten Statistiken sich daraus ergebende mögliche Problemstellungen schnell erkannt und gemeinsame Lösungen erarbeitet werden, so dass die definierten Soll-Kennzahlen für das System nach nur wenigen Optimierungsiterationen bestätigt werden konnten.

In diesem Prozess hat sich auch wieder der Nutzwert einer zweckmäßig umgestalteten Animation zur gemeinsamen Prüfung der einzelnen technischen Prozesse gezeigt, aber auch generell als Grundlage für eine einheitliche Kommunikation aller Beteiligten.

Die Implementierung begann Ende 2014, die Inbetriebnahme erfolgte im Jahr 2016.