Digitale Validierung von Ausbringung und Taktzeiten in der Photovoltaikfertigung

Die Simulation komplexer Produktionssysteme hat in der Photovoltaikindustrie stark an Bedeutung gewonnen. Sie wird mittlerweile entlang der gesamten Wertschöpfungskette eingesetzt – insbesondere zur Analyse von Anlagenkonzepten im Hinblick auf Ausbringung und Gesamtverfügbarkeit.

Zielsetzung der Simulationsstudie

Die Firma Reis Robotics entwickelt Fertigungsanlagen für Photovoltaikmodule. Die Simulation wurde in der frühen Planungsphase eingesetzt, um das Anlagenkonzept hinsichtlich der geforderten Ausbringung abzusichern und frühzeitig Engpässe zu identifizieren.

Aufbau und Ablauf der Fertigung

In der betrachteten Anlage wird eine Variante von Photovoltaikmodulen gefertigt. Die zentralen Produktionsschritte sind:

- Verschaltung: Solarzellen werden zunächst zu Strings und anschließend zu Matrizen verschaltet.

- Laminierung: Die Matrizen werden mit Folien versehen und in Laminieröfen eingebracht. Hier gilt eine zeitkritische Begrenzung zwischen dem Auflegen der Folie und dem Start des Laminierprozesses.

- End of Line (EOL): Die fertigen Module werden gerahmt und auf Funktion getestet.

Methodik und Simulationsumgebung

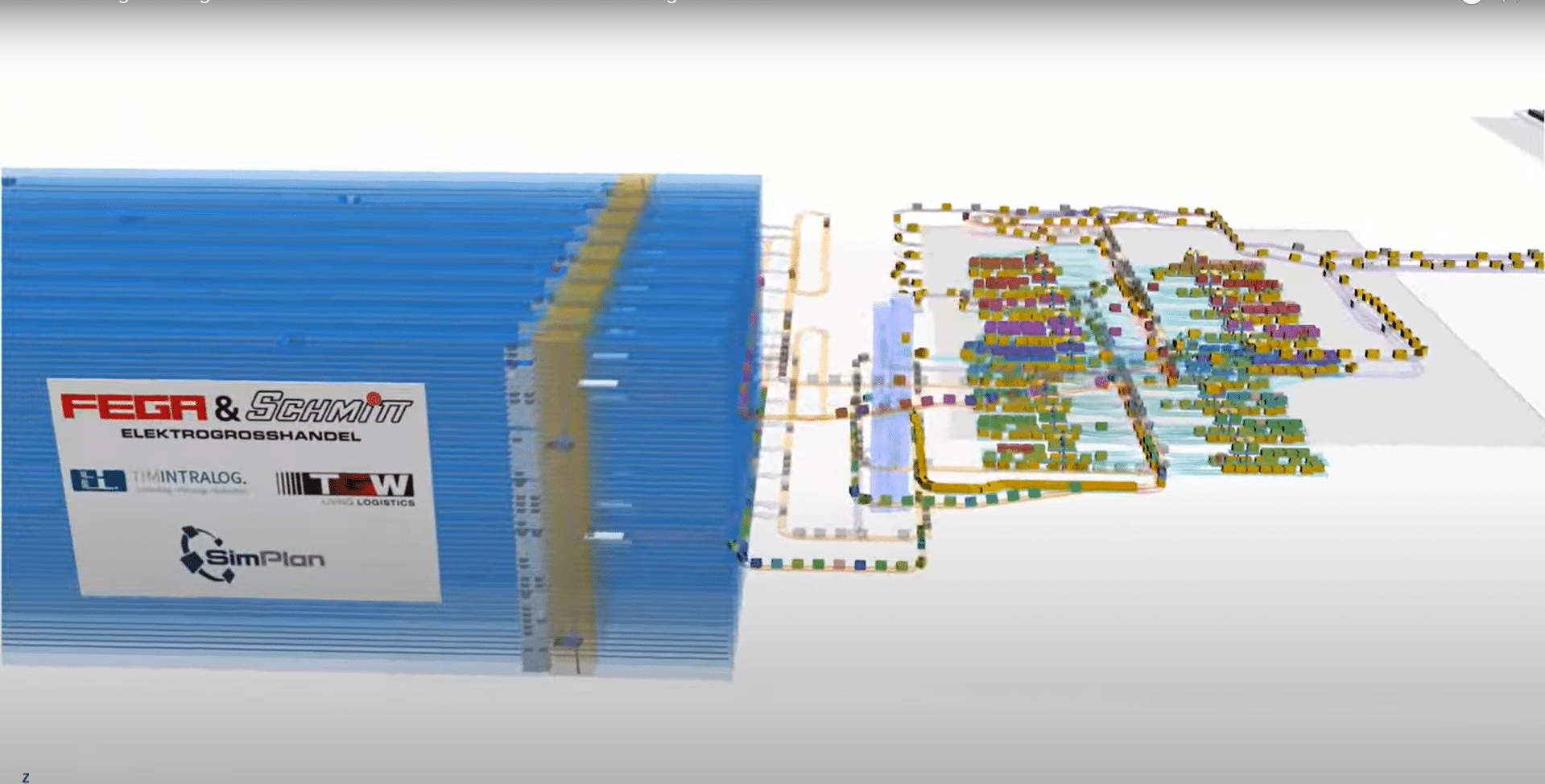

Zur Modellierung wurde der SimPlan Solarbausteinkasten verwendet – ein spezifisch entwickeltes Modulpaket, das die typischen Prozesse einer Modulfertigung abbildet, inklusive Fördertechnik und Stationen. Das Modell wurde layoutbasiert aufgebaut, d.h. Förderlängen und -elemente wurden direkt aus CAD-Daten übernommen.

Datenbasis und Auswertungen

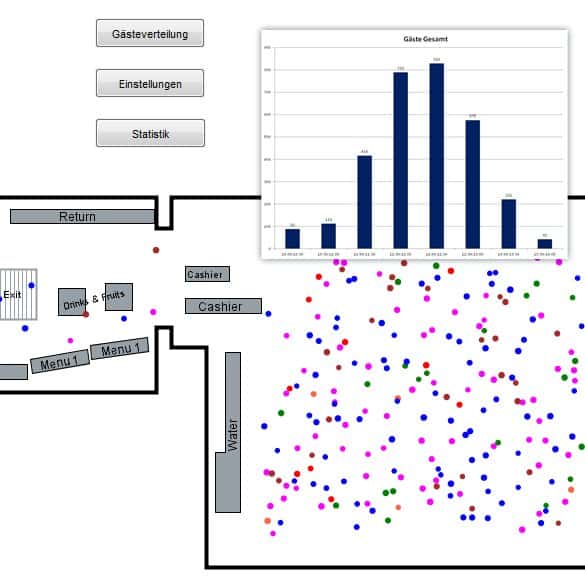

Die Eingangsdaten wurden über eine strukturierte Excel-Datenbank bereitgestellt. Diese ermöglichte ein automatisiertes Einlesen und Übertragen der Parameter auf die Modellbausteine. Der stündliche Durchsatz der Anlage war die zentrale Kenngröße der Auswertung. Verglichen wurde dieser mit drei Zieldurchsätzen, die sich aus:

- der vorgesehenen Taktzeit im ungestörten Betrieb und

- der erwarteten Mindestverfügbarkeit der Gesamtanlage

ableiteten.

Analyse kritischer Stationen

Ein weiterer Fokus lag auf der Untersuchung der Taktzeiten kritischer Prozessstationen. Ziel war es, deren Einfluss auf den Gesamtdurchsatz zu bewerten und potenzielle Engpässe im Anlagenlayout frühzeitig zu identifizieren.