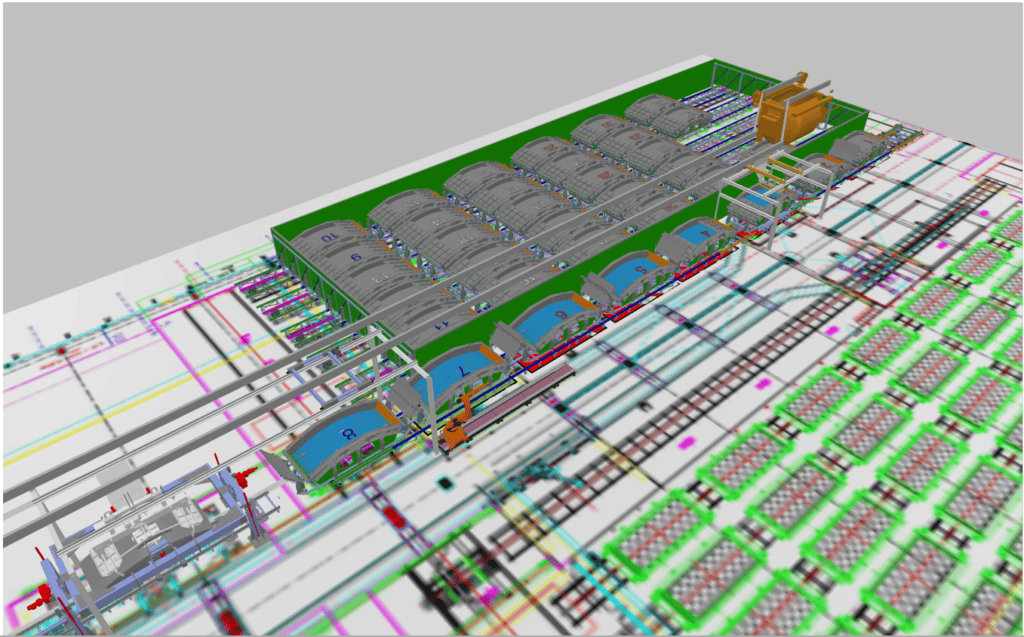

Arbeitsabläufe in der Umlaufanlage

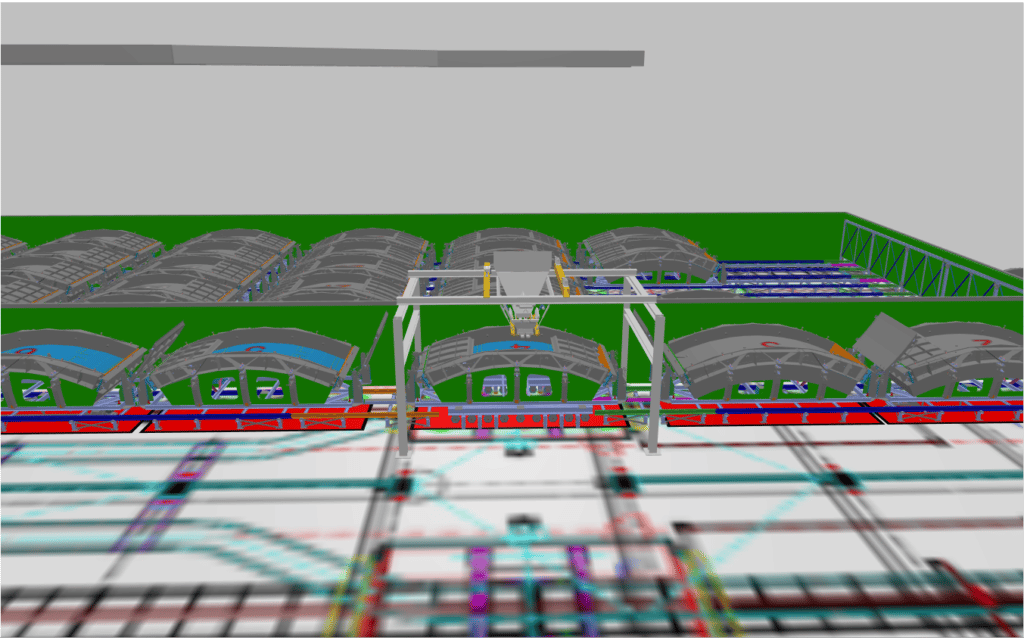

In der Umlaufanlage durchlaufen die Schalungen eine definierte Arbeitslinie. Dort werden die folgenden Produktionsschritte in fester Reihenfolge ausgeführt: Ausschalen, Reinigen, Einölen, Bewehrung einlegen, Schalung schließen, Betonage und Oberflächenfinish. Die Schalungen bewegen sich dabei taktgesteuert von einer Station zur nächsten – vergleichbar mit einer Fließfertigung in der Automobilindustrie.

Nach Abschluss dieser Arbeitsschritte gelangen die Schalungen in einen Härteofen. Die Verweildauer dort richtet sich nach dem Takt der Umlaufanlage und der Anzahl verfügbarer Ofenpositionen, um eine gleichmäßige Erhärtung des Betons zu gewährleisten.

Herausforderungen durch Zeit- und Prozessvorgaben

Neben den klassischen Anforderungen an Platzbedarf und Automatisierung waren zusätzliche Restriktionen zu berücksichtigen: Die gesamte Anzahl an Schalungen musste innerhalb einer Schicht befüllt und in den Härteprozess überführt werden. Dadurch verkürzte sich die verfügbare Taktzeit an den einzelnen Stationen erheblich.

Logistische Einschränkungen durch Betonversorgung

Ein weiterer limitierender Faktor war die Positionierung der Betonmischanlagen – diese sollten aus betrieblichen Gründen entfernt von der Befüllungsstation angeordnet werden. Das führte zu längeren Fahrwegen für die Betontransportkübel. Jeder Kübel musste zwei Fuhren pro Schalung absolvieren, wodurch sich in Summe erhebliche Transportzeiten ergaben. Brems- und Beschleunigungsvorgänge sowie langsame Kurvenfahrten beeinträchtigten zusätzlich die Taktzeit.

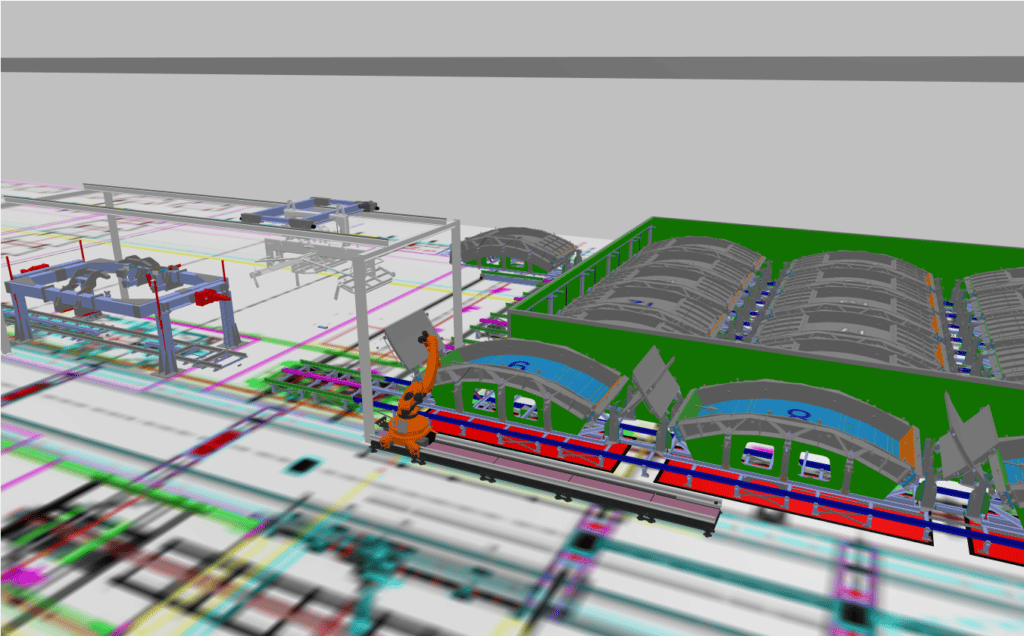

Automatisierung als Lösungsansatz

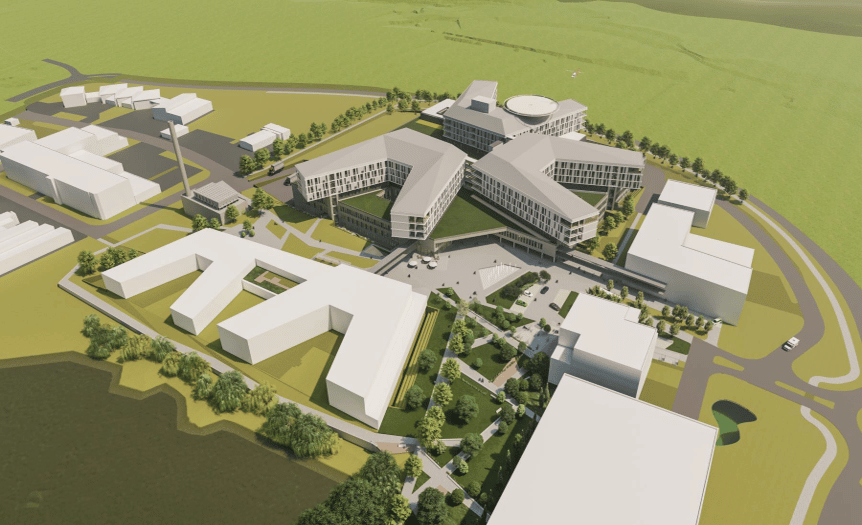

Zur Reduktion des Personalbedarfs wurde gezielt auf Automatisierung gesetzt. So öffnen sich die Schalungen automatisch beim Erreichen der Entschalposition. Die Reinigung der Schalungen sollte durch einen Roboter erfolgen. Auch das Schließen der Schalungen sowie das Oberflächenfinish wurden teil- bzw. vollautomatisiert geplant. Aufgrund der Produktionsanforderungen wurde eine zweite, gespiegelte Umlaufanlage in einer benachbarten Halle vorgesehen. Diese beeinflusst jedoch nicht die Taktzeit der ersten Linie.

Simulation als Planungsinstrument

Angesichts der Vielzahl an Prozessschritten und logistischer Abhängigkeiten war eine manuelle Berechnung der Taktzeiten – insbesondere im Hinblick auf die Betonversorgung und Aushärtung – nicht mehr praktikabel. Daher wurde SimPlan mit der Simulation des gesamten Prozesses beauftragt. Die Voraussetzung: Sämtliche Maschinen und Anlagen mussten mit ihren individuellen Bewegungsabläufen und Geschwindigkeiten realitätsgetreu abgebildet werden.