BAYER nutzt Simulation zur Optimierung der Materialflüsse der Produktionslinien

Die Bayer AG hat in den letzten Jahren die Simulation für die Entscheidungsunterstützung bei Planungen im Bereich Crop Science eingeführt. Die SimPlan AG unterstützt seit 2019 im Rahmen des Projektes Virtual Factory bei der Abbildung der verschiedenen Produktionslinien in Simulationsmodellen und der Untersuchung verschiedener Planungsszenarien.

Die Simulation wird für Untersuchungen und Optimierungen der Materialflüsse der Produktionslinien verschiedener Standorte verwendet. Die wichtigsten Fragestellungen sind:

- Bestimmung von Engpässen im Produktionsablauf,

- Identifikation von Verbesserungspotentialen,

- Untersuchung von Schichtmodellen bzw. der Personaldisposition,

- Unterstützung in der Planung der Produktionsaufträge bzw. bei der Kampagnenbildung.

Die konkreten Untersuchungsschwerpunkte unterscheiden sich für die Standorte. Dies hat direkte Auswirkungen auf die Anforderungen an den Detaillierungsgrad der Modellierung. An einzelnen Standorten ist zudem eine vertiefende Verwendung der Modelle als Onsite-Use vorgesehen bzw. bereits realisiert. Im Onsite-Use nutzen Nicht-Simulationsexperten an den Standorten die erstellte Simulationslösung zur Unterstützung in der täglichen Produktionssteuerung bzw. bei Planungen von Kampagnen.

Die grundlegenden Prozesse im Bereich Crop Science sind die Formulierung, die exakte und homogene Vermischung verschiedener Substanzen, und die Abfüllung bzw. Verpackung. Zentrale Materialflussobjekte der Formulierung sind die Behälter zum Vermischen der verschiedenen Komponenten und dem Vormühlen sowie die Mühlen für den eigentlichen Formulierprozess.

Der prinzipielle Aufbau der Linien und die Operationen zur Herstellung sind immer wieder identisch, unterscheiden sich aber an den verschiedenen Standorten bzw. für verschiedene Produkte im Detail. Dies bedeutet vor allem, dass immer wieder eine detaillierte Prozessanalyse notwendig ist, um die Modelle korrekt aufzubauen.

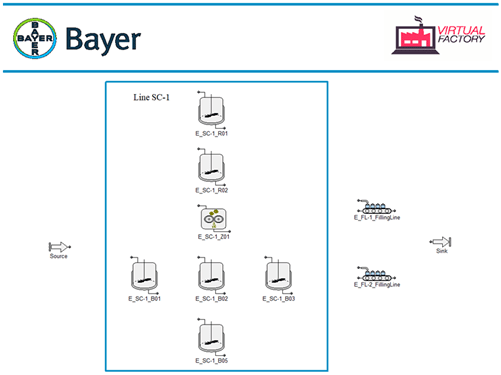

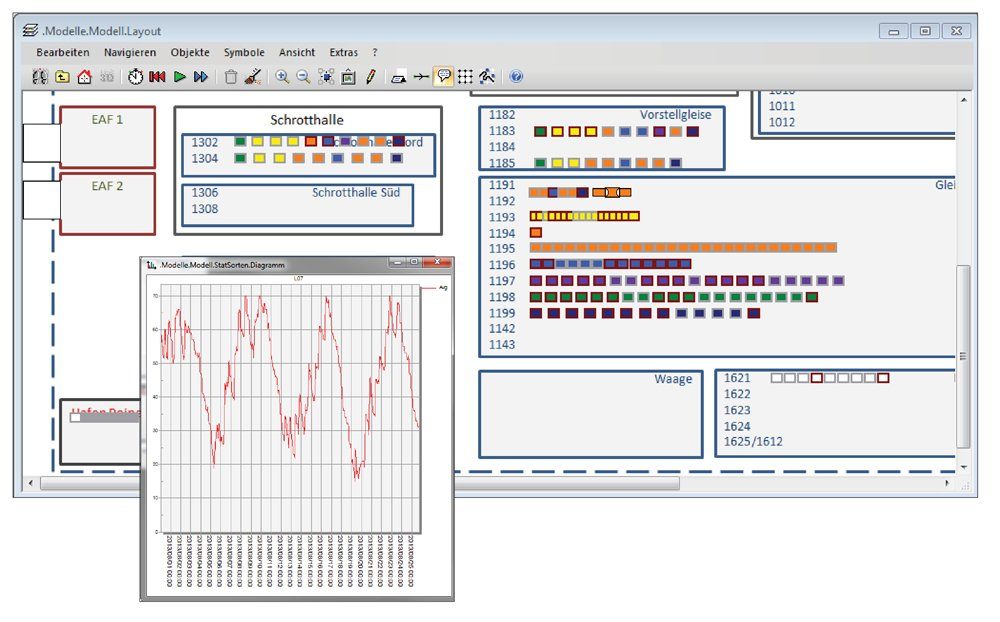

Wir verwenden das Simulationstool INOSIM für die Modellierung, welches speziell für die Prozessindustrie entwickelt wurde. Die Struktur der Linien, d.h. die verschiedenen Behälter, aus denen die Linie aufgebaut ist, wird über das Layout beschrieben. Diese Behälter können zur Ausführung der Herstellungsschritte oder zur Pufferung dienen.

Die Prozesse zur Herstellung des Endproduktes sowie des Materialflusses werden durch sogenannte Rezepte beschrieben. Ein Rezept umfasst alle Operationen, die für die Herstellung eines Produktes notwendig sind. Diese Operation können innerhalb eines Behälters stattfinden oder Transfers zwischen Behältern sein. Ein solches Rezept umfasst beispielsweise die Operationen zum Einfüllen der einzelnen Rohstoffe in einen Mixer, das Mischen dieser Rohstoffe in diesem Mixer und den Transfer des Gemisches in den nächsten Behälter.

Typisches Instrument für die Auswertung sind Gantt-Charts mit Darstellung der ausgeführten Aufträge in den Behältern der Linien und der Füllstandsverläufe. Diese Darstellungen werden genutzt, um Kapazitätsverluste aufgrund von Wartezeiten zu identifizieren und möglichst zu minimieren.

Die Projekte an den ersten Standorten sind bereits weitgehend abgeschlossen bzw. die Modelle für den Onsite-Use übergeben. In der Regel wurden erste Szenarien bereits in der Projektphase nach Validierung der Modelle untersucht. So wurden hier beispielsweise verschiedene Schichtszenarien verglichen, um deren Auswirkungen auf die Durchführung der Aufträge und den Durchsatz der Linien zu ermitteln.

Die Erkenntnisse aus diesen Projekten haben wir genutzt, um gemeinsam mit Bayer und INOSIM einen Standard zu entwickeln, auf dessen Basis alle weiteren Modelle aufgebaut werden. Dazu wurden Templates für Layouts und Rezeptstrukturen der Formulier- bzw. Abfülllinien bereitgestellt, die als Ausgangspunkt für die Modellierung dienen. Auf diese Weise kann die Grundstruktur der Modelle zukünftig schneller und effizienter aufgebaut werden. Lediglich für spezifische Besonderheiten der einzelnen Linien fallen weitergehende Implementierungsaufwendungen an.

Parallel zu Projektabwicklung wurden für den Onsite-Use allgemeingültige Schulungsunterlagen entwickelt. Auf diese Weise ist es möglich, die Ansprechpartner an den Standorten sehr frühzeitig mit der Vorgehensweise der Simulation vertraut zu machen bzw. die verwendete Software einzuführen. Die Schulungsunterlagen erleichtern die Kommunikation im Projektteam, bestehend aus Simulationsexperten und Fachpersonal am Produktionsstandort. Sie dienen der Vermittlung der Datenanforderungen der Simulation sowie realistischer Erwartungen an die Ergebnisse, die mit Hilfe der Simulation erzielt werden können. Es hat sich gezeigt, dass eine realistische Einschätzung des Aufwandes zur Beschaffung der notwendigen Eingangsdaten sowie der zu erwartenden Ergebnisse der Simulationsstudie entscheidend für den Erfolg der Einzelprojekte sind.